انقلاب نانو در استحصال فلزات و متالورژی

انقلاب نانو در تحول صنایع و معادن؛ از فرآوری مواد معدنی تا محصولات نسل جدید

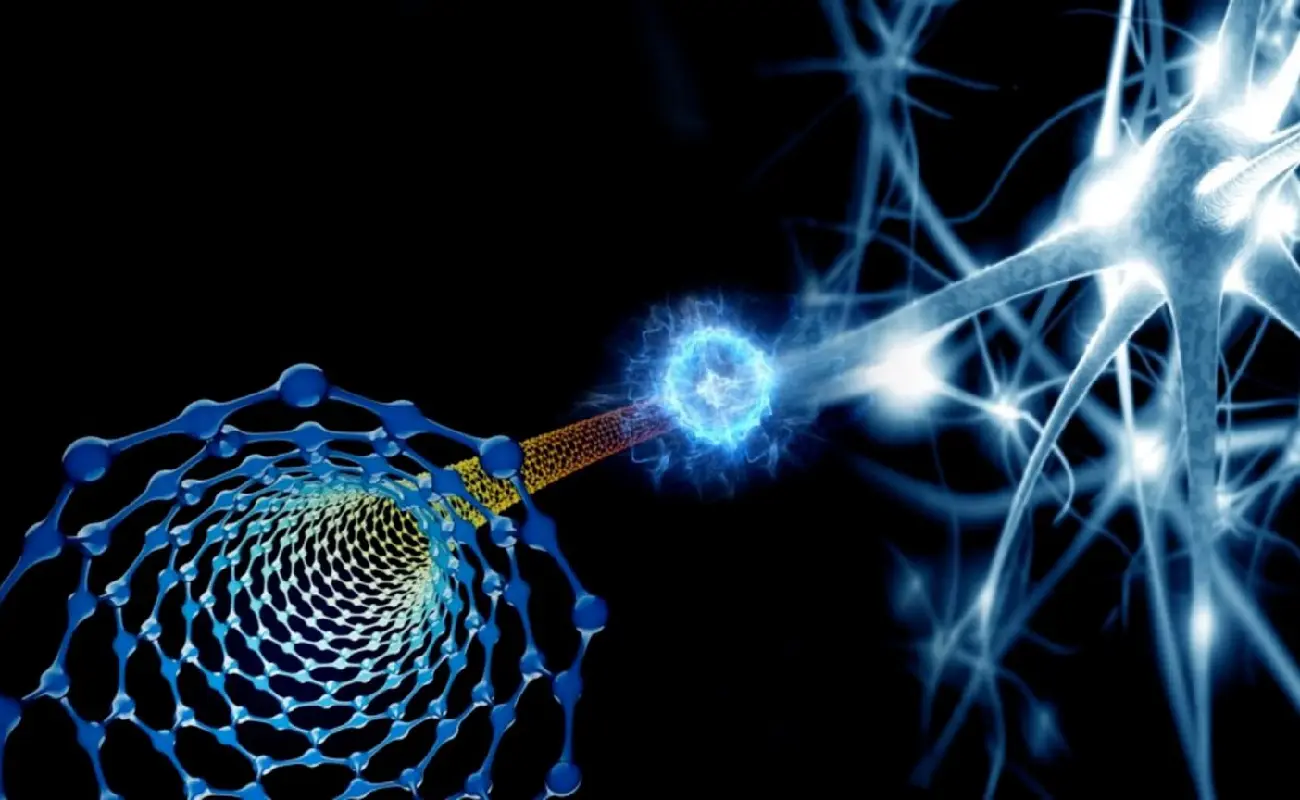

صنایع و معادن: نانوفناوری، توانایی مهندسی مواد در مقیاس اتمی و مولکولی (حدود یک تا ۱۰۰ نانومتر) است. در سال ۲۰۲۵، این فناوری از یک مفهوم آزمایشگاهی به یک ابزار صنعتی تبدیل شده است که محدودیتهای فیزیکی و شیمیایی فرآوری سنتی مواد معدنی را برطرف میکند. در شرایطی که ذخایر معدنی جهان به سمت عیارهای پایینتر و ساختارهای پیچیدهتر حرکت میکنند، نانوفناوری با افزایش سطح ویژه مواد و تغییر خواص کاتالیزوری آنها، کارایی فرآیندهای استخراج را به شکل چشمگیری افزایش میدهد. این حوزه نه تنها استخراج فلزات را اقتصادیتر میکند، بلکه کیفیت و عملکرد محصولات نهایی صنعتی را نیز متحول میسازد.

نانو در فرآوری: سرعت و انتخابپذیری

کاربرد نانوذرات در فرآوری مواد معدنی در دو حوزه کلیدی لیچینگ و فلوتاسیون، انقلابی ایجاد کرده است:

نانو لیچینگ(Nano Leaching): افزایش سطح تماس ماده معدنی با محلولهای شیمیایی (لیچنت) حیاتی است. استفاده از نانوذرات کاتالیزور یا نانوسیالات(Nanofluids) میتواند واکنشهای شیمیایی را در دمای پایینتر و با سرعت بسیار بالاتر پیش ببرد. این امر به ویژه برای فرآوری کانیهای سولفیدی مقاوم یا اکسیدهای با ساختار فشرده، که در روشهای سنتی به فرآوری پرهزینه نیاز دارند، بسیار موثر است.

فلوتاسیون با نانوذرات: در فرآیند فلوتاسیون (که برای جداسازی کانیها بر اساس خواص سطحی آنها استفاده میشود)، نانوذرات به عنوان افزودنیهای انتخابگر(Selective Additives) یا عاملهای کفساز عمل میکنند. این نانوذرات میتوانند به صورت انتخابی به سطح یک کانی خاص متصل شوند، خواص آبگریزی آن را به شدت تقویت کنند و در نتیجه، درصد بازیابی کانی مورد نظر و خلوص محصول نهایی را افزایش دهند.

نانو در محصول نهایی: کامپوزیتهای نسل جدید

نانوفناوری تنها به استخراج محدود نمیشود؛ بلکه مواد نهایی صنعتی را نیز دگرگون میکند:

نانوکامپوزیتها در فولاد: با افزودن نانوذرات سخت (مانند کاربید سیلیکون یا نانوذرات آلومینا) به فولاد در فرآیند ریختهگری، خواص مکانیکی محصول نهایی به طور چشمگیری بهبود مییابد. این نانوکامپوزیتهای فولادی دارای سختی بالاتر و مقاومت به سایش بیشتر هستند. این فولادهای نسل جدید در صنایعی مانند خودروسازی (برای ساخت قطعات سبکتر و ایمنتر) و تجهیزات معدنی (برای کاهش فرسایش ماشینآلات) بسیار حیاتی هستند.

آلیاژهای سبکوزن: نانوذرات تقویتکننده در آلیاژهای آلومینیوم و منیزیم، مقاومت آنها را افزایش میدهند و امکان تولید قطعات فوق سبک با قابلیت تحمل بارهای سنگین را فراهم میکنند.

تمرکز بر سنتز و تجاریسازی

کشورهای پیشرو (مانند چین، آلمان و آمریکا) نانوفناوری را به عنوان یک اولویت ملی برای صنایع سنگین تعریف کردهاند:

تولید انبوه نانوکاتالیزورها: سرمایهگذاری گسترده در ایجاد تأسیسات صنعتی برای سنتز نانوذرات در مقیاس تنی (نه آزمایشگاهی) با قیمت رقابتی، به منظور کاهش هزینه مواد اولیه فرآوری نانو.

استانداردسازی و ایمنی: ایجاد چارچوبهای سختگیرانه برای ارزیابی ریسکهای محیط زیستی و بهداشتی کار با نانوذرات، که اعتماد صنعت و جامعه را جلب میکند.

ایران: شکاف تحقیق تا صنعت

ایران دارای مراکز تحقیقاتی قوی در حوزه نانوفناوری است، اما در بخش صنعتی با چالشهایی روبروست:

1- مقیاسدهی تولید نانوذرات: اغلب نانوذرات کاتالیزور یا تقویتکننده در مقیاس آزمایشگاهی (گرم) تولید میشوند. انتقال این دانش به مقیاس صنعتی (تن)، نیازمند تجهیزات پیچیده، گرانقیمت و دانش مهندسی فرآیند خاصی است که به طور کامل در دسترس نیست.

2- هزینه بالای سنتز: قیمت تمامشده نانوذرات بومی هنوز در مقایسه با مواد اولیه سنتی یا محصولات خارجی، بسیار بالاتر است که استفاده از آنها را در صنایع با حاشیه سود پایین، ناممکن میسازد.

3- پذیرش صنعت: مدیران سنتی صنایع معدنی و فلزی، به دلیل ریسکهای فنی و عدم وجود دادههای کافی از عملکرد بلندمدت نانومواد در محیطهای صنعتی سخت، تمایل کمی به استفاده از آنها نشان میدهند.

عالی بود